CMPパッドの液中3D表面形状測定・パッド寿命評価

Sensofar 組込みセンサによるCMP(Chemical Mechanical Planarization)工程のパッドの平坦性の測定・解析。S mart によるCMPの測定によって、CMPパッドは全般的に十分活用されておらず、多くの場合は有効な製品寿命が半分以上残ったまま廃棄されていることが明らかになっています。

CMP分野での測定分析と効果

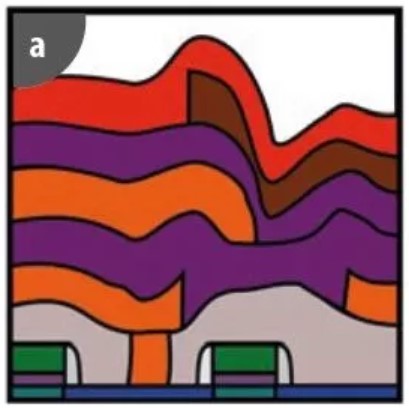

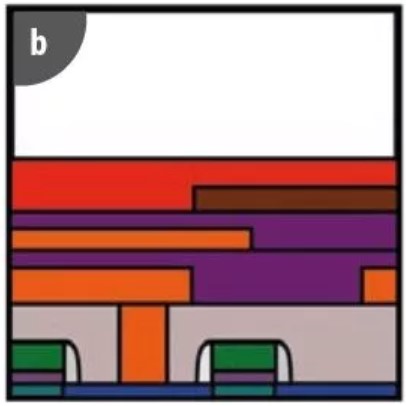

CMP(Chemical Mechanical Planarization)は半導体、ハードディスク、LEDウエハの製造分野において、最も重要な工程の一つです。本工程は、基板ウエハの要求平面度の確保と、ウエハ上の構造体の析出とリソグラフィ工程後の中間点における再平坦化のために用いられます。一般的に、平坦化は構造内の多層相互接続の機能を確保するために必要ですが、本技術は均一性を維持しながらウエハの厚みを薄くするためにもよく使用されます。

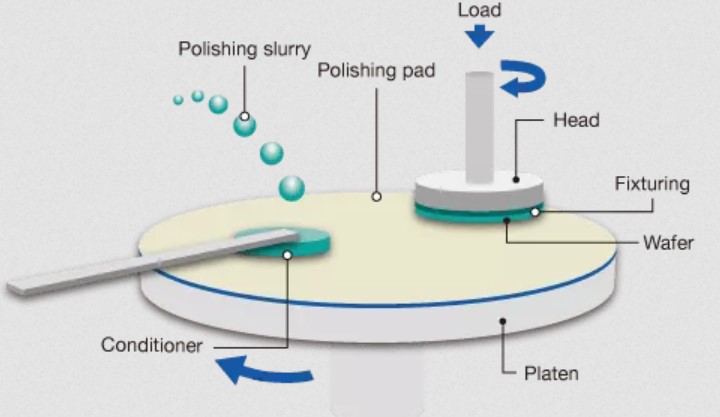

CMP工程では、ウエハを回転する冶具に固定し、回転する研磨パッドに押し付けながら、ウエハとパッドの接触面に研磨液(スラリー)を行き渡らせます。パッドの回転とパッド表面の同心円状の溝により、スラリーはパッドとウエハの界面を伝わっていきます。化学スラリーによってウエハの表面は軟化し、パッド表面の粗さによって材料を除去することができます。※1

ウエハの材料除去量と工程全体の品質は、研磨パッドの表面特性に大きく影響されます。パッドの表面は研磨よって劣化が起こるため、定期的に再生させる必要があります。再生においてはパッド表面の研削処理を行い、研削盤または調整盤でパッドの表面を修復します。通常、これらのディスクはステンレス鋼製、または電着ダイヤモンド製です。

|  |

| 図2:ウエハ生産の際にCMP不使用 (a) CMP使用 (b) | |

CMPパッド特性評価

CMP工程のあらゆる段階で表面間の機械的相互作用が重要な可変要素であるとすれば、CMP工程における表面計測の必要性は明らかです。工程を通じて定期的に特性評価が必要な表面は、調整盤、ウエハー、パッドの表面です。ただし、大量生産の環境では研磨工程で自然に発生する停止時(ウエハの交換時など)ににおいて現場での非破壊的なパッドの性特性評価が望まれます。これによってパッドの重要なパラメータのドリフトを検出し、工程変更の検証に役立てることも可能です。いずれの場合も、特性評価の目的は消耗品の寿命を延長と工程全体の歩留りの改善です。

パッド表面の劣化とライフサイクルに影響する主な2つ要因は、パッドの溝の閉塞とパッドのグレージングです。

CMPパッドの溝の閉塞

研磨中にウエハから除去された材料がパッドの溝に堆積し塞ぎます。そのためスラリーがウエハに均一に行き渡らず、ウエハの中心と周縁部の間で材料が不均一に除去されます。溝の閉塞をモニタすることで、パッドの溝の清掃の必要性を予測し、最適な清掃時期を決定することができます。 この清掃作業によりパッドの寿命を20%※2伸ばすことが可能になります。

CMPパッドのグレージング

グレージング現象は、より複雑な現象で、パッド表面の劣化により研磨能力が低下するものです。この現象は、ウエハとパッド間の摩耗を進行させ、プロセス温度を上昇させ、研磨時の材料の選択性に影響を与える可能性があります。この現象は、溝の閉塞のように簡単に予測することができないため、CMP工程の理想的な性能を保つには、絶えずモニタリングをする必要があります。

CMP工程での新しい液浸計測システム S mart

Sensofarは、この分野の専門家と密接に協力し、CMPプロセスの表面計測の観点から、この問題を解決するために最も適したソリューションを開発しました。ソリューションの目的は、研磨パッドを必要なときだけ交換し、パッドあたりの歩留まりを向上させ、研磨装置のダウンタイムを最小限に抑えることです。

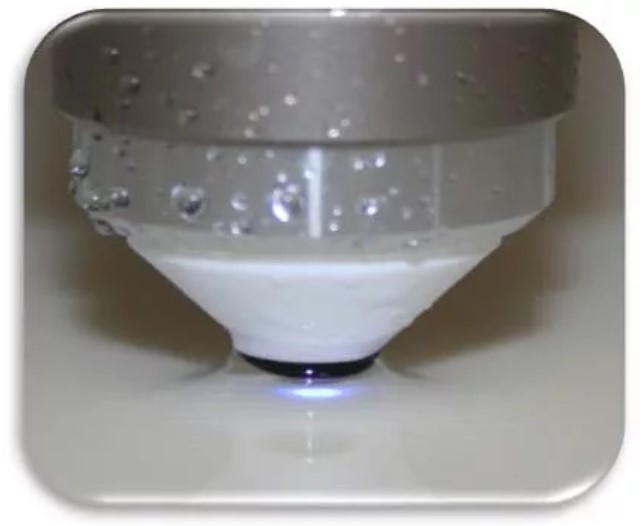

非破壊・現場計測システム「S mart CMP」がソリューションはS mart CMPは、携帯用スタンドを利用し、パッドが研磨装置内に設置されたまま、センサをパッドに設置するだけで、パッドの状態を即座に把握することができます。S mart CMPは、携帯性を高めるためにラップトップコンピュータを装備しており、スタンドアロンセンサとして、また自動計測ソリューションとして生産ラインに組み込む可能なシステムとして設計されています。どちらの場合でも、S mart CMPは、主要なパッド特性を効果的に監視するために、迅速にデータを取得し、分析することができます。

本ソリューションは、すでにパッドのグレージングと溝の閉塞の監視に成功していることを証明しています。S mart CMPのよって、CMPパッドが十分に活用されていなく、耐用年数の半分以上が残っている状態で廃棄されることが明らかになりました。

装置組込み用非接触面粗さ計 S mart sensor 紹介動画

| |

図5. S mart CMP、3D光学式センサ | |

|  |

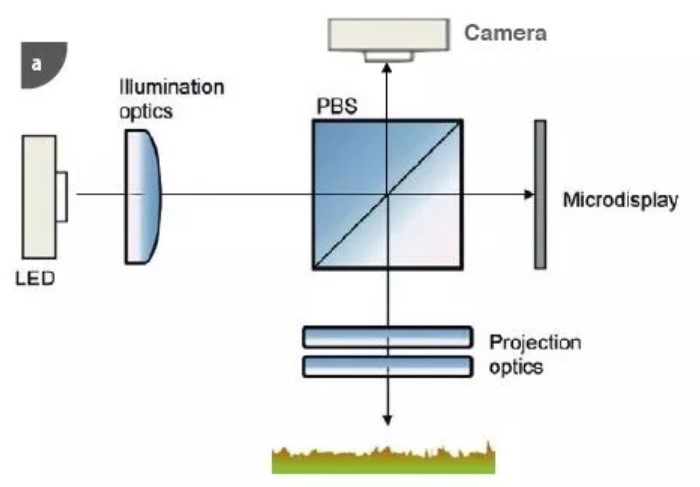

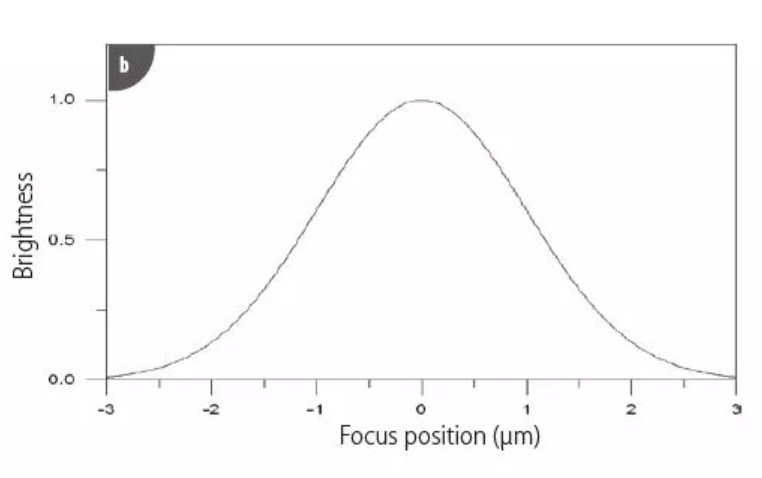

| 図6. (a) S martセンサの光路図 | (b) ピクセルの軸方向応答 |

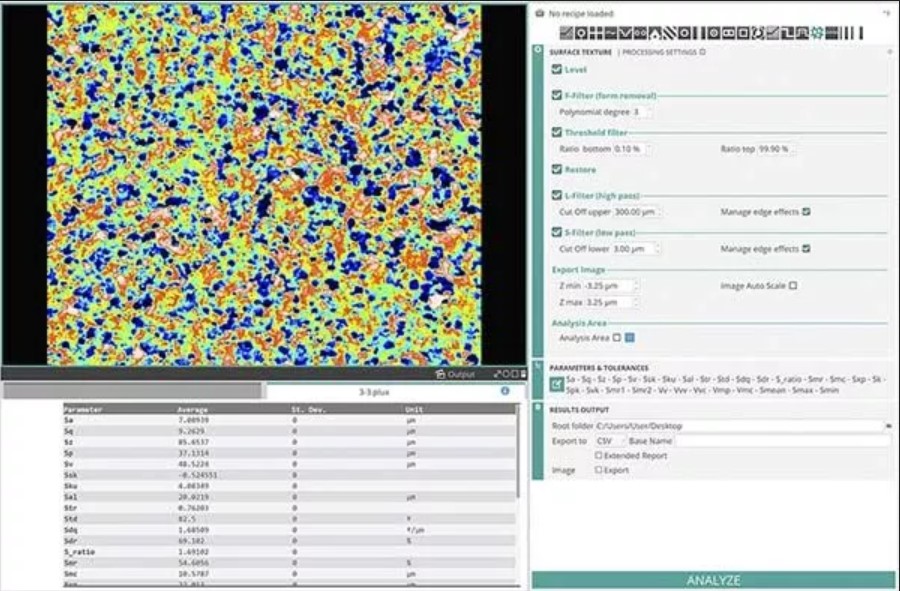

S mart CMPでの基本動作

S mart CMPは Sensofarの特許技術であるマイクロディスプレイと高輝度青色LEDを搭載しており、1つのセンサで共焦点顕微鏡とFocus Variation技術の組み合わせが可能です※3。CMPアプリケーションを中心に構築されたソフトウェアプラグインにより、S mart CMP制御インターフェイス内には本アプリケーションに必要なすべてのツールがにあり、解析が行えます。

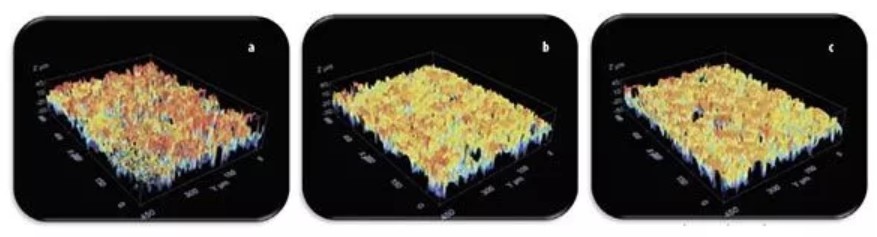

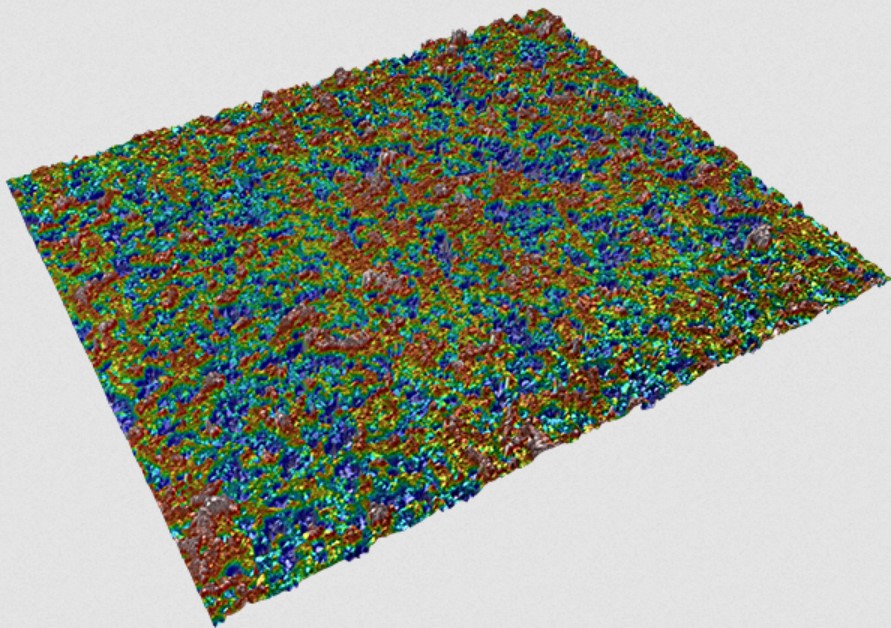

マイクロディスプレイは、検査する表面に異なるフリンジパターンを投影し、表面の共焦点画像を生成することができます。共焦点画像は、表面のグレースケール・マップであり、ピクセルが焦点面にある場合はより明るい信号が得られ、焦点から外れた場合は完全に黒く表示されます。表面の垂直走査を行うことで、共焦点画像のスタックを収集し、各画素の焦点の軸方向の応答を得ることができます。この軸方向の応答を処理することで、表面の3Dでの再構築が可能になります。

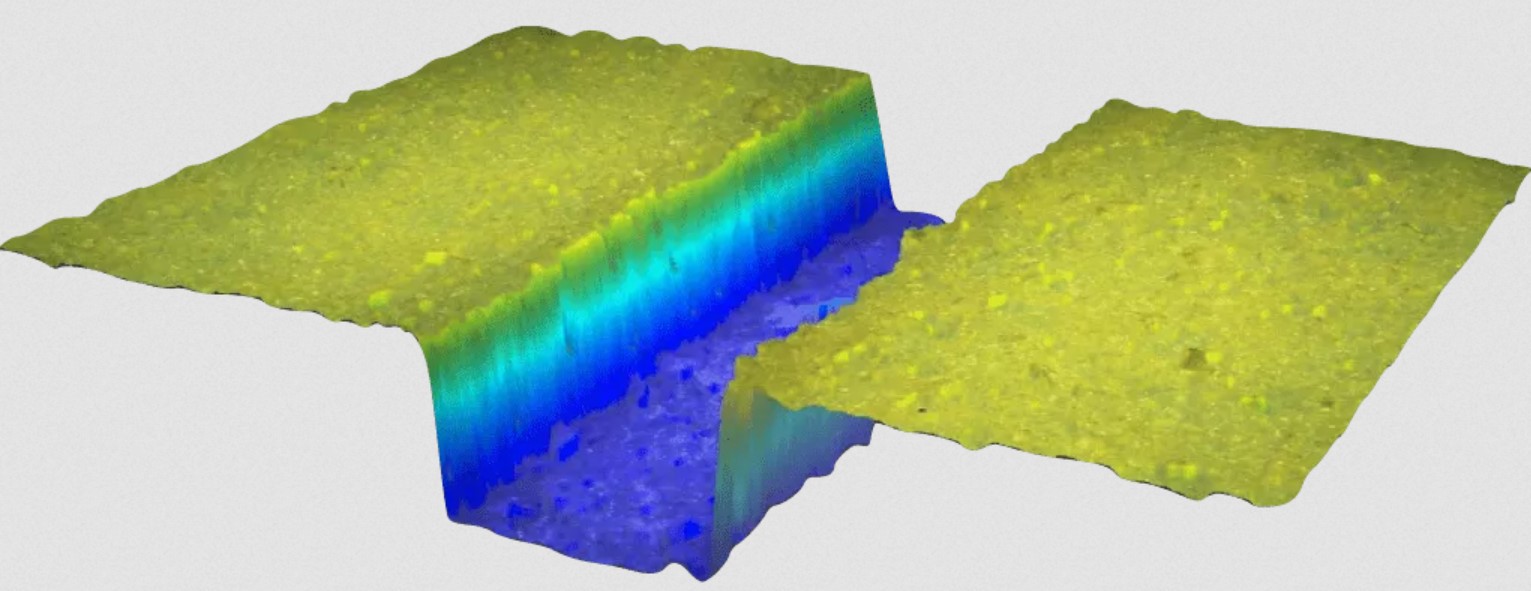

この測定方法を適切な浸漬対物レンズと組み合わせることで、S martセンサはパッドがまだポリッシャー上にある状態でパッドの粗さを測定することが可能です。同じ液浸対物レンズを使用し、焦点移動技術によって溝の深さと幅をすばやく判定し、溝の閉塞の検出とモニタリングを行うことが可能です。

S mart CMPは焦点移動技術を採用し、数秒以内にパッドの溝を測定することができます。これによって、溝の幅と深さの特性を評価して工程中に溝の閉塞をモニタリングすることが可能となります。製造現場では、溝の向きに関わらず溝の深さと幅を判定するCMPソフトウェアプラグインの機能により、調整工程と研磨工程後の自動分析が可能となります。

これによりモニタリングを実施し、最適な調整時期を決められるだけでなく、パッド表面の再生に必要な最適な調整時間の特性評価も可能になります。これらすべての点よって、使用可能な(価値のある)パッドの寿命を延ばし、ウエハの管理の必要性を減らすとともに、工程を最適化し、完成品であったはずのウエハを再加工するという無駄が発生することを防ぎます。

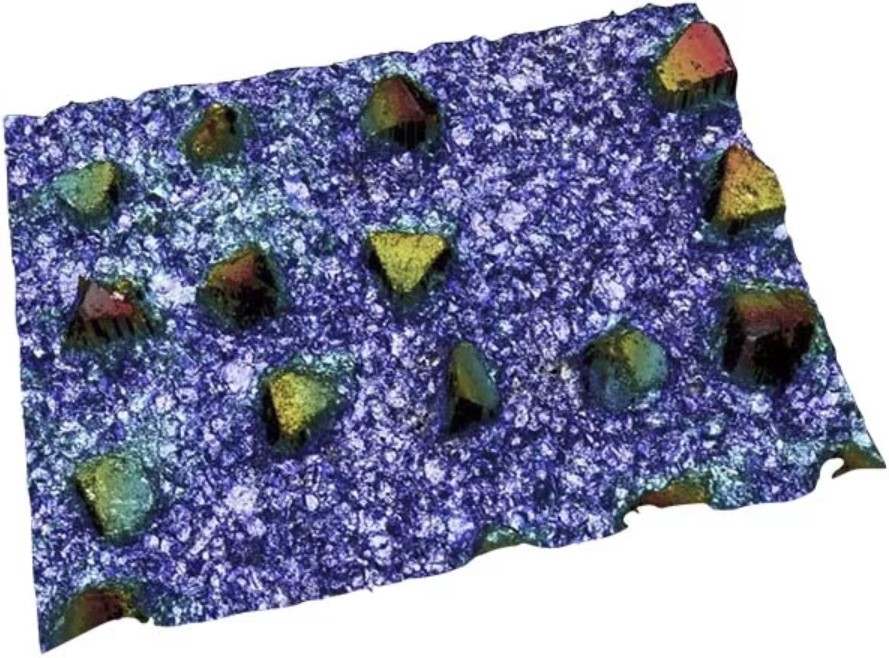

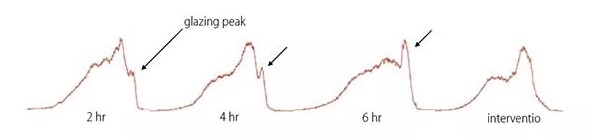

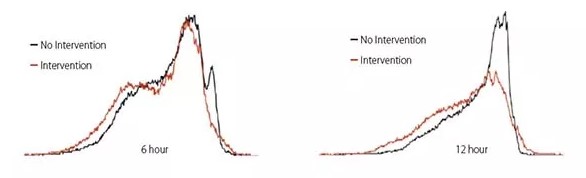

研磨工程中のパッドの粗さ高さの変化。数時間研磨した後、表面に「グレージングの山」が現れます。研磨工程中に一定の間隔でパッド表面をモニタすることにより、パッド表面を適切に調整(介入)し、表面を元の状態に戻すことができます。

自動解析

表面のパラメータの管理を簡素化するため、取得データの自動分析が可能です。オペレーターがセンサをパッド表面に当てて焦点を合わせるだけで、データ取得が開始し、ソフトウェアが対象のパラメータ値を自動的に示します。このアプリケーションのために開発された特別な分析アルゴリズムが、自動的に溝の幅と深さを検知して溝の閉塞をモニタリングします。同時に別のアルゴリズムでパッド表面粗さの重要なパラメータを分析してパッドのグレージングを検出を行います。

いずれも外部リンクに遷移します。

※1 J. McGrath, C. Davis. 化学機械平坦化における研磨パッド表面の特性評価。Journal of material processing technology, 153-154 (2014).

※2 T. ムーア、N.シュワルツ NEOX Ex-Situ CMP Pad. NCCAVS, CMPユーザーグループ講演集(2013).

※3 R. Artigas, F. Laguarta, C. Cadevall. マイクロ・ナノスケールでの3次元表面形状計測のためのデュアルテクノロジー光学センサーヘッド. 生産工学における光計測, Proc. SPIE 5457 (2004).